Couche mince (PVD, ALD, PECVD)

Le dépôt de couches minces sous vide est une technologie de pointe permettant d’améliorer les propriétés de surface des matériaux sans altérer leur structure de base. Grâce aux procédés PVD (Physical Vapor Deposition), ALD (Atomic Layer Deposition) et PECVD (Plasma Enhanced Chemical Vapor Deposition), il est possible de conférer aux surfaces de nouvelles fonctionnalités : résistance mécanique, protection anti-corrosion, propriétés optiques, conductivité, hydrophobie, et bien plus encore.

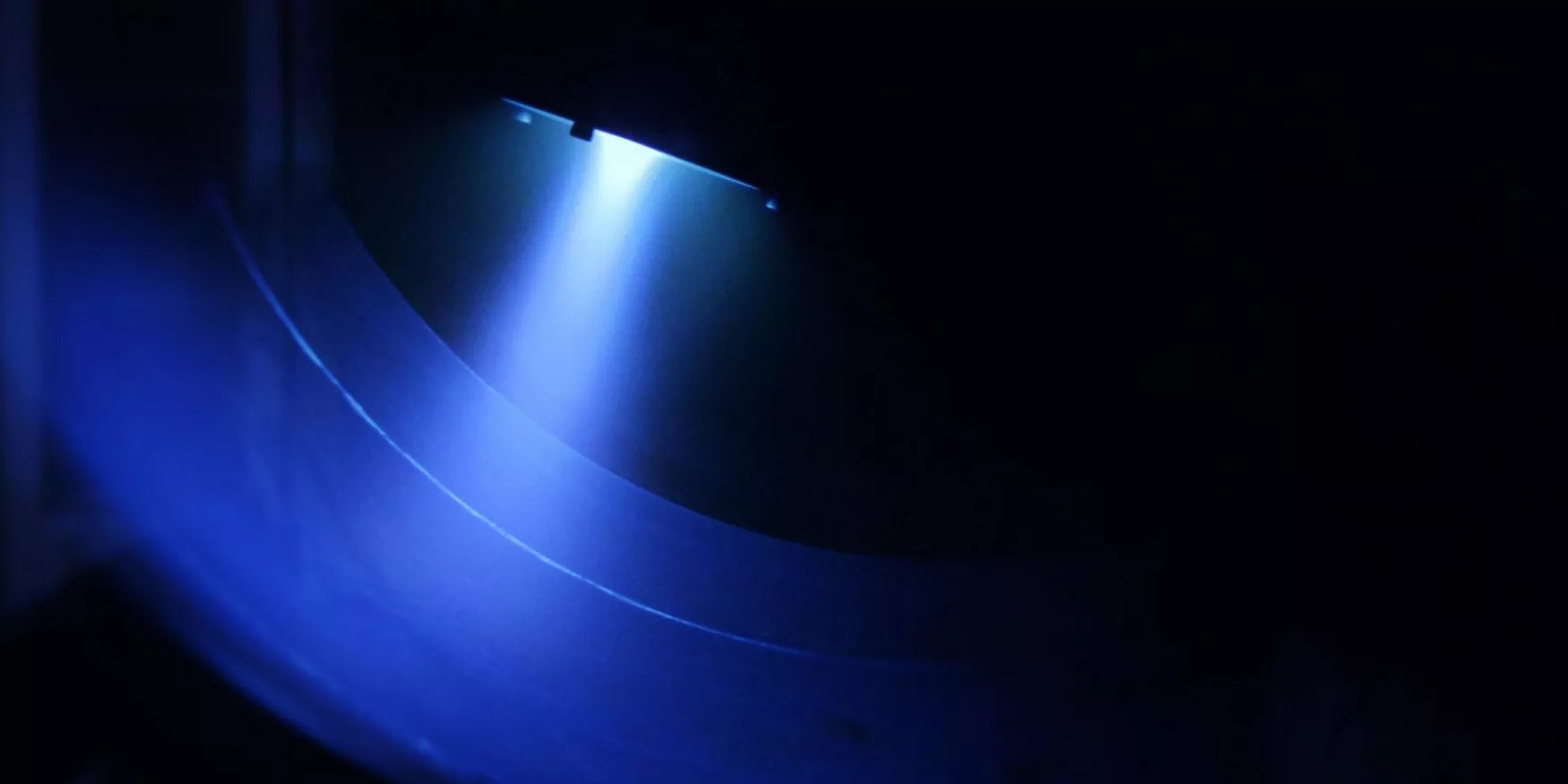

PVD – Physical Vapor Deposition

Le PVD repose sur un procédé physique permettant de déposer une fine couche de matériau (métaux, alliages, oxydes, nitrures, carbures…) sur un substrat, améliorant ainsi ses performances chimiques, mécaniques, électriques, magnétiques ou optiques.

Chez Materia Nova, nous maîtrisons notamment la technique de pulvérisation cathodique magnétron, largement utilisée dans l’industrie pour :

Revêtements protecteurs : anti-corrosion, résistance à l’usure et aux UV, films tribologiques, etc.

Revêtements fonctionnels : surfaces antimicrobiennes, propriétés optiques, revêtements conducteurs (TCO), gestion de l’énergie, etc.

Revêtements actifs : capteurs, catalyseurs, et bien d’autres applications.

PECVD – Plasma Enhanced Chemical Vapor Deposition

Le PECVD permet le dépôt de revêtements polymères plasma, combinant plasticité, dureté et forte adhésion sur divers substrats. Cette technologie permet également d’intégrer des fonctionnalités chimiques spécifiques (NH, OH, COOH…) améliorant l’interaction des surfaces avec des matrices polymères, des cellules ou des protéines, optimisant ainsi la biocompatibilité et l’adhésion.

ALD – Atomic Layer Deposition

L’ALD est une technique avancée permettant le dépôt couche par couche à l’échelle atomique, garantissant une uniformité exceptionnelle et des films ultra-denses sans défaut. Utilisée à basse température, elle est idéale pour des surfaces complexes en 2D et 3D (verre, acier, polymères…). Ses applications incluent :

- Dépôt d’oxydes métalliques pour semi-conducteurs et capteurs

- Revêtements barrière pour batteries et composants électroniques

- Traitements de surface pour l’optique et les matériaux conducteurs

Une approche multi-technologique pour des performances optimales

Nos traitements de surface sont appliqués sur divers substrats : métaux (acier, aluminium, cuivre, zamak) et même certains plastiques après une préparation spécifique. Les couches déposées (métalliques, alliages, oxydes métalliques MeOx, nitrures, carbures, céramiques…) permettent d’améliorer :

- La protection des surfaces : résistance accrue à la corrosion, à l’usure et aux UV.

- Les propriétés fonctionnelles : conductivité, hydrophobie/hydrophilie, optique, tribologie.

- L’esthétique et la finition : modification des teintes et des textures sans altérer la structure du matériau.

Nos points forts :

- Une expertise unique en technologies hybrides pour des solutions sur mesure.

- Un laboratoire d’analyse avancé pour tester la performance des revêtements.

- Une approche hybride permet de dépasser les limitations de chaque technologie prise individuellement, optimisant ainsi la performance, la durabilité et l’esthétique des matériaux traités.