Système plasma de sphéroïdisation de poudres – TEKSPHERO-15

TEKSPHERO-15 a été acquis en cette fin d'année 2023 pour la sphéroïdisation de poudres pour métaux réactifs car il est la solution idéale pour le développement de nouvelles poudres sphériques

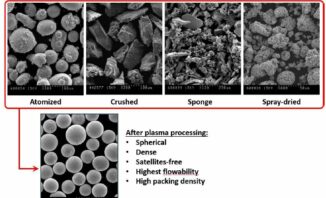

Elle permet la transformation soit de poudres agglomérées produites par des techniques de séchage par pulvérisation ou de frittage, soit de poudres angulaires produites par des méthodes de concassage conventionnelles, en poudre sphérique. La densification et la sphéroïdisation des poudres sont une application largement acceptée de la technologie du plasma par induction. Il s’agit essentiellement du chauffage et de la fusion en vol de la matière première, suivis de son refroidissement et de sa solidification ultérieurs dans des conditions contrôlées.

En fonction de la taille et de la densité apparente de la poudre traitée, leur temps de vol est contrôlé de telle sorte que les gouttelettes fondues aient suffisamment de temps pour se solidifier complètement avant d'atteindre le fond de la chambre du réacteur primaire. Les particules plus fines, entraînées par les gaz plasmagènes, sont récupérées dans un filtre en aval de la chambre primaire. Le procédé entraîne une amélioration considérable des propriétés de la poudre sous de multiples aspects:

- Propriétés d'écoulement de la poudre améliorées => Les particules sphéroïdisées offrent un flux plus homogène et stable pendant l'alimentation. Cela permet aux flux de fonctionner à des rythmes plus rapides ou plus lents sans problèmes d'obturation ou de colmatage.

- Diminution de la porosité de la poudre (ou inclusion gazeuse) => La porosité disparaît lorsque le matériau fond. Cela se traduit par un meilleur matériau à utiliser dans les applications de métallurgie des poudres et des revêtements plus denses pour les applications exigeantes.

- Densité de poudre accrue (apparente et tapée) => La densité après tassement de la poudre est augmentée grâce à la présence de particules sphériques et denses, ce qui donne lieu à un revêtement ou à des pièces plus denses.

- Diminution de la friabilité de la poudre => L'usure des pièces et des revêtements peut être réduite en réduisant les bords, l'effritement, l'écaillage ou la fragmentation de la poudre utilisée avant son traitement. Le traitement élimine les fractures internes ou les liaisons internes faibles et a pour effet final une durée de vie plus longue pour les pièces revêtues.

- Pureté de la poudre améliorée => Le processus de fusion en vol peut également être utilisé avantageusement pour améliorer la pureté du matériau initial d'un facteur de 10 à 100. Le contaminant en poudre peut être ramené aux niveaux ppm ou ppb en un ou plusieurs passages en fonction de la composition initiale du précurseur.

- Elimination de satellite, de particules creuses ou fracturées pour limiter l'usure des canalisations de transport et augmenter la qualité des produits mis en œuvre.

Ces poudres métalliques possédant un haut niveau de qualité sont compatibles avec les procédés industriels les plus exigeants : Moulage par injection de métal (MIM : Metal Injection Molding), Fabrication additive (AM : Additive Manufacturing), Projection thermique et Compression Isostatique à Chaud (HIP : Hot Isostatic Pressing).

Polyvalent et évolutif, le système permet à la fois de développer des poudres métalliques ou d’alliages les plus sensibles (ex : Al et Ti) mais aussi des céramiques en atmosphère neutre ou réactives (Ar, N2, O2, H2, etc) pour des tailles variant de 5 à plus de 200 μm.