Vergleich der Korrosionsbeständigkeit von eloxiertem und verdichtetem Aluminium bei niedrigen Temperaturen oder in kochendem Wasser

Question

Ist die Erhöhung der Haltbarkeit von eloxiertem Aluminium auch anders als durch herkömmliches Abdichten mit kochendem Wasser möglich?

Expertise

Materia Nova verfügt über Expertise in der Entwicklung von dünnen Beschichtungen, die auf flüssigem Wege (Sol-Gel) hergestellt werden, sowie in der Anwendung elektrochemischer Techniken zur Bewertung der Korrosionsbeständigkeit von anodischen Schichten.

Eloxieren ist eine häufig angewandte Oberflächenbehandlung von Aluminium, Titan, ... Wenn die Einsatzbedingungen des Materials eine gute chemische und/oder Korrosionsbeständigkeit erfordern, ist es notwendig, die Poren zu versiegeln. Häufig erfolgt das Versiegeln der Poren durch Eintauchen in kochendes Wasser (ein energieintensiver Schritt). Um den Energieverbrauch zu senken, hat Materia Nova verschiedene bei niedrigen Temperaturen vernetzbare Sol-Gel-Lösungen zum Versiegeln von anodisiertem Aluminium in schwefelsaurer Umgebung entwickelt. So konnte eine unter UV-Licht vernetzbare Sol-Gel-Lösung entwickelt werden, deren Leistung in Bezug auf die Korrosionsbeständigkeit mit derjenigen verglichen wurde, die mit einer herkömmlichen Versiegelung mit kochendem Wasser erzielt wurde.

Das Sol-Gel-Verfahren besteht aus der Hydrolyse und Kondensation eines Sols, das aus Vorläufern von Siliciumalkoxiden und einem Lösungsmittel (Wasser, Ethanol, ...) besteht. Das Aufbringen des Sols kann auf unterschiedliche Weise erfolgen: Spray, Dip-Coating, Beschichten, ... Nach dem Vernetzen können dünne, dichte und chemisch inerte Filme erhalten werden.

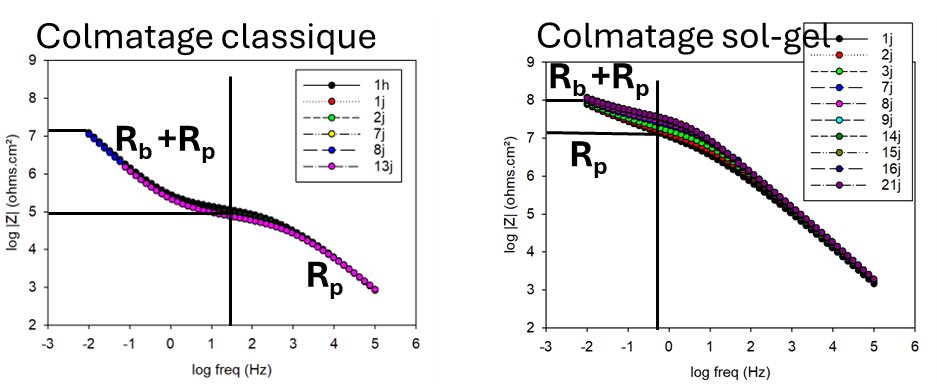

Die elektrochemische Impedanzspektroskopie (EIS) wurde verwendet, um die Korrosionsbeständigkeit von anodisiertem Aluminium 1050 zu bewerten, das mit kochendem Wasser oder mit einem UV-vernetzenden Sol-Gel versiegelt wurde.

Die schnelle und zerstörungsfreie EIS-Technik ermöglicht es, Informationen über die anfänglichen Barriereeigenschaften der Schichten zu erhalten und eine Verfolgung im Laufe der Zeit an derselben Probe durchzuführen. In der Praxis wird das Metall mit einer korrosiven Lösung (NaCl 0,5M) in Kontakt gebracht. Mit einem Potentiostat wird dem gemessenen Korrosionspotential eine geringe Spannung (20mV) mit variabler Frequenz überlagert und die Stromreaktion des Systems gemessen. Das Prinzip dieser Messungen wird im Fallbeispiel „Bewertung der Korrosionsbeständigkeit von eloxiertem und verstopftem Aluminium“ näher erläutert.

Anhand des Modulwerts der Niederfrequenzimpedanz lässt sich die Korrosionsbeständigkeit eines Systems beurteilen: Je höher dieser ist, desto höher ist die Korrosionsbeständigkeit. Man kann auch zwischen den jeweiligen Beiträgen der Sperrschicht und der porösen Schicht unterscheiden. Bei der herkömmlichen Versiegelung liegt der Gesamtwiderstand des Systems bei etwa 107 Ohm.cm² und steigt bei der Sol-Gel-Versiegelung auf 108 Ohm.cm², was einem zehnmal höheren Wert entspricht. Darüber hinaus steigt der Beitrag der porösen Schicht von105 Ohm.cm² bei herkömmlicher Versiegelung auf 107 Ohm.cm² bei einem mit Sol-Gel versiegelten System, was einer Verbesserung um den Faktor 100 entspricht.

Man sieht auch, dass sich die Kurven mit zunehmender Kontaktzeit mit der ätzenden Lösung kaum verändern, der Schutz wird bis zu 21 Tage aufrechterhalten.

Lösung

Materia Nova entwickelte eine hybride, unter UV-Licht vernetzbare Sol-Gel-Formulierung und brachte sie auf eloxiertes Aluminium auf. Die Ergebnisse zeigen, dass die Korrosionsbeständigkeit von eloxiertem Aluminium, das mit Sol-Gel versiegelt wurde, höher ist als bei einer Versiegelung mit kochendem Wasser. Der erhöhte Beitrag der porösen Schicht zur Gesamtfestigkeit des Systems erklärt die bessere Korrosionsbeständigkeit der mit Sol-Gel imprägnierten anodischen Schicht im Vergleich zu der mit kochendem Wasser versiegelten.