Bewertung der Korrosionsbeständigkeit von eloxiertem und verdichtetem Aluminium

Question

Anodisieren ist eine Oberflächenbehandlung, die häufig bei Aluminium, Titan oder anderen passivierbaren Metallen angewendet wird, um deren Oberflächeneigenschaften (Korrosionsbeständigkeit, Härte, Färbung ...) zu verbessern. Durch die Wahl des richtigen Elektrolyten kann das Anodisierungsverfahren zur Bildung einer porösen säulenförmigen Struktur führen, die z. B. die Imprägnierung mit einem Farbstoff ermöglicht. Mit unseren Analysetechniken lässt sich diese Struktur charakterisieren.

Bei einigen Anwendungen ist es notwendig, diese Poren zu verschließen, insbesondere wenn die Einsatzbedingungen des Materials eine gute chemische und/oder Korrosionsbeständigkeit erfordern.

In dieser Fallstudie zeigen wir, wie man die Qualität einer versiegelten porösen Eloxalschicht schnell beurteilen kann?

Expertise

Materia Nova verfügt über langjähriges Fachwissen im Bereich der Anodisierung von Aluminium, Titan und Niob sowie über Anwendungsgeräte (im Pilotmaßstab) und Bewertungsmethoden. Neben den klassischen Charakterisierungstechniken (Salznebel, Härte, etc.) hat Materia Nova eine Plattform zur Charakterisierung von Anodenschichten eingerichtet, die elektrochemische Impedanzmessungen (EIS) und mikroskopische Untersuchungen (REM) kombiniert.

In dieser Fallstudie wurde 1050er Aluminium in schwefelsaurer Umgebung anodisiert. Impedanzmessungen ermöglichen es, den von den Anodenschichten gebotenen Korrosionsschutz zu bewerten. Die Technik ist sehr empfindlich gegenüber der Qualität der porösen Schicht und ermöglicht es, in kurzer Zeit (einige Stunden Kontaktzeit) relevante Informationen zu erhalten.

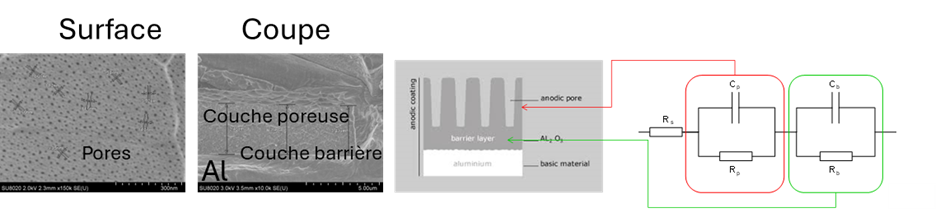

Im Fall von schwefelhaltig eloxiertem Aluminium besteht das System aus einer Sperrschicht und einer porösen Schicht. Wenn auf die Anodisierung ein Versiegelungsschritt folgt, unterscheidet man in der Regel zwischen den beiden charakteristischen Beiträgen der Barriereschicht (im Niederfrequenzbereich) und der porösen Schicht (im Hochfrequenzbereich). Dieses System kann durch ein elektrisches Ersatzschaltbild dargestellt werden, in dem Cp und Rp die Kapazität und den Widerstand der porösen Schicht und Cb und Rb die Kapazität und den Widerstand der Barriereschicht darstellen.

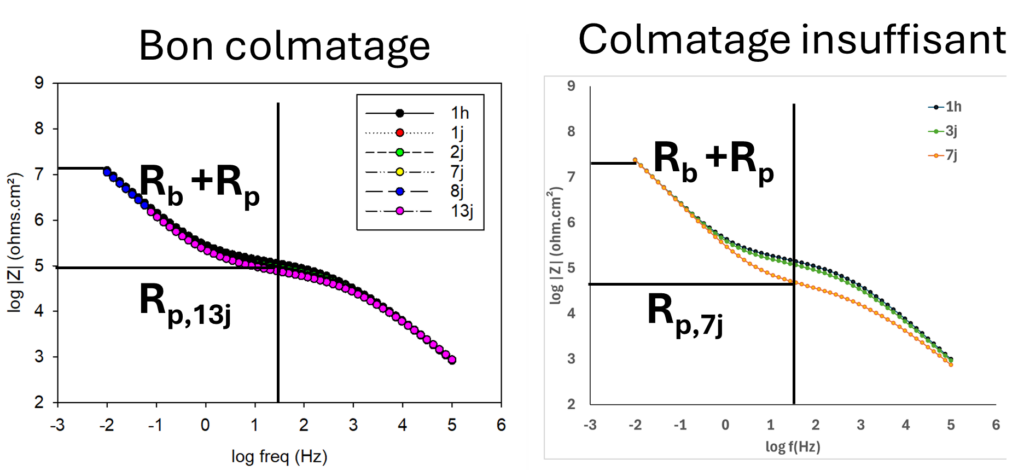

Das Modul der niederfrequenten Impedanz gibt Auskunft über die Korrosionsbeständigkeit von eloxiertem und versiegeltem Aluminium. Je höher sein Wert ist, desto höher ist die Korrosionsbeständigkeit. Die hier abgebildeten Impedanzspektren zeigen die Reaktion von eloxiertem und korrekt oder unzureichend abgedichtetem Aluminium. Im ersten Fall bleibt der Widerstandsbeitrag der porösen Schicht (Zwischenfrequenzen) bis zu 13 Tage nach dem Kontakt mit der aggressiven Lösung bei 105 Ohm.cm². Bei unzureichender Versiegelung nimmt der Widerstand der porösen Schicht im Laufe der Zeit ab, wie hier dargestellt. Mithilfe einer geeigneten Software ist es möglich, die Entwicklung der Parameter, die die Sperrschicht und die poröse Schicht charakterisieren, genauer zu analysieren. Die Bestimmung der Kapazität der Barriereschicht ermöglicht eine Schätzung ihrer Dicke aufgrund der Beziehung, die die Kapazität eines Kondensators mit der Dicke und der Dielektrizitätskonstante des Materials (bekannt für Aluminiumoxid) verbindet. In dem behandelten Fall beträgt die Dicke der Barriereschicht beispielsweise 17 nm.

Lösung

Die EIS-Technik ermöglichte es, in relativ kurzer Zeit die Qualität der Versiegelung der porösen Eloxalschicht von Aluminium 1050 aufzuzeigen und die Dicke der Barriereschicht zu bestimmen. Ergänzende REM-Untersuchungen ermöglichen die Oberflächenbeobachtung der Proben und die Analyse ihrer Porosität (durchschnittliche Porengröße, Dichte) unter Verwendung geeigneter Bildanalysetechniken. Die Verwendung einer Kryofrakturierungstechnik ermöglicht die schnelle Ermittlung der Dicke, aber auch eine morphologische Untersuchung im Querschnitt.